La cadena de producción es el proceso por el cual se transforman materias primas en bienes o productos finales. Consiste en una serie de etapas o pasos que van desde la adquisición de materias primas, pasando por la fabricación del producto, hasta su distribución y venta. La industria alimentaria ha de cumplir el riguroso requisito de mantener una gestión de la calidad acorde en cada fase de la cadena de producción. Estas condiciones se han de garantizar en la producción de distintos productos: porcino, vacuno, etc.

Conoce nuestro software de gestión ADA.

A continuación, repasamos diversos aspectos que deben ser tenidos en cuenta en el aseguramiento de la calidad de los diferentes estadios de la cadena productiva:

Cumplimiento de la legalidad en la cadena de producción

La legalidad se plasma, generalmente, en forma de certificados y garantiza determinadas condiciones de salubridad e información para los clientes.

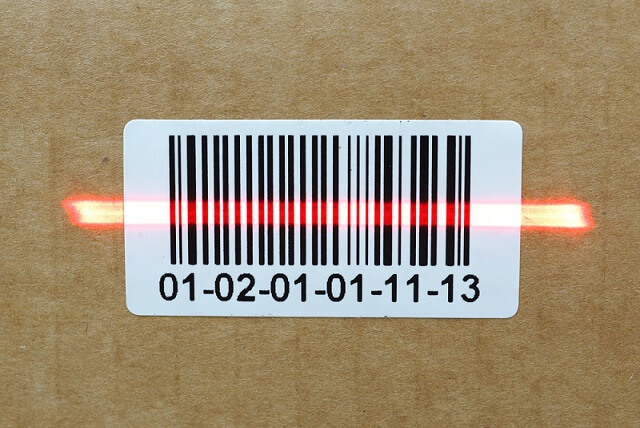

Las normativas que hay que observar, tanto a nivel formal (etiquetas, por ejemplo) como de calidad de los productos, aseguran al consumidor que no tendrá que pasar por desagradables incidencias, tales como intoxicaciones. Factores como la presencia de alérgenos o la trazabilidad se encuentran bajo la supervisión de la ley.

Control de la entrada en materias primas

El inicio de la cadena de producción en la industrial alimentaria comienza siempre por la entrada de animales (vacas, cerdos…) en la granja. Ellos son la materia prima e interesa que lleguen en las mejores condiciones.

Las instrucciones a los proveedores han de ser claras, tanto en función de la calidad como de la cantidad de recepciones y lotes. Será importante que se suministren solo las materias primas necesarias, en función de la oferta. De esta manera, se evitarán desperdicios innecesarios.

El almacén, siempre en orden

En el almacén se gestionan distintos lotes, los cuales han de estar organizados en las diferentes secciones. Se requiere, por tanto, una coordinación estricta de entradas, salidas y procesos intermedios de la cadena de producción.

La optimización de recursos, en general

Un análisis, con datos esclarecedores, de las principales tareas que se llevan a cabo en una cadena de producción permitirá ahorrar en recursos, sin que se produzca una merma de la calidad del resultado final. Deben evaluarse la aptitud y el rendimiento reales de los operarios y se tomarán decisiones, en función de criterios de optimización.

Si cada trabajador está en el puesto pertinente y realiza sus labores de acuerdo a baremos de eficiencia, al ahorro en plantilla se sumará el de equipamientos.

Ganar tiempo es fundamental

La anterior optimización de recursos facilita también un ahorro de tiempo, un bien muy preciado que puede ser puesto a disposición de los directivos de la empresa, los cuales podrán dedicarse, más plenamente, a potenciar el negocio. La garantía del cumplimiento de los controles en tiempo real y su ejecución planificada de antemano ahorran un tiempo clave.

Supervisión permanente

Las diferentes fases de la producción han de estar sometidas a controles solapados. Este control en tiempo real facilita la corrección de errores, lo cual implica ahorrar en costes.

El deber de la trazabilidad

Entre las garantías que se han de dar al cliente, se encuentra la de informarle del historial de cada lote y alimento. Desde su entrada en la fábrica hasta su consumo por el cliente. Una manera de evitar irregularidades.

Rigurosidad en cada fase

Cada fase (por ejemplo, el sacrificio en el vacuno) requiere de unos conocimientos y habilidades profesionales distintos.

La culminación con la expedición

En la expedición se demuestra el éxito final del producto. Se garantiza la calidad y se especifica la información oportuna mediante el etiquetado. También se presenta, con la imagen idónea, el producto. Por otra parte, se analiza el stock, de cara a tomar las oportunas medidas de ahorro.

Un ERP para la gestión de la calidad

La complejidad inherente a los procesos de gestión de calidad, en el marco de la cadena de producción de una empresa alimentaria, requiere de una potente herramienta de gestión de datos, como un ERP.

Así pues, es de vital importancia contar con un instrumento sofisticado que garantice los intereses de empresas y clientes.